集团将不懈努力,创先争优,一路高歌,展翅腾飞,勇(永)创辉煌!

当前位置: 网站首页 > 新闻中心 > 新闻动态

1 抗裂型水稳概述

❂为什么要进行抗裂水稳研究应用?

▲沥青路面典型病害照片—横向裂缝

▲坑塘

▲唧浆

▲坑槽

▲龟裂

▲基层开挖情况(基层裂缝)

问题!

1、按照现行的路面结构层厚度计算方法对半刚性基层进行弯拉应力验算几乎都能通过,但是仍不能避免半刚性基层的疲劳破坏;

2、在路面结构组合设计方面,对层间结合状态重视不够,不能保证层间处于连续状态;

3、路面出现反射裂缝在所难免,由于未及时有效地处理,成为发生唧浆、坑槽及与裂缝有关的其它病害的根源;

4、材料设计方法、指标存在缺陷,至使材料性能不能满足使用要求。而荷载——结构组合——厚度——材料性能——构造要求脱节,是半刚性基层沥青路面病害频发的最主要的原因之一。

要正确认识半刚性基层的特点,从结构、构造、材料设计方法、与材料特性相匹配的施工技术等方面入手,扬长避短,才能提高半刚性基层沥青路面的质量和使用寿命。

解决问题的主要技术措施„ 结构组合方面——充分认识到重载和超载对半刚性基层疲劳寿命的影响,适当增加基层厚度,增设垫层提高土基模量,以减小基层底部拉应力;采用混合式基层;加厚沥青面层等; 构造方面——在底基层与基层间洒水泥浆提高层间联接;在基层顶面设置应力吸收夹层(热喷改性沥青、沥青粘结层加无纺布等),该层主要功能是保证层间粘结和防止水下渗;取消中央分隔绿带或对中分带用覆合土工膜包封等。 改变混合料的设计方法

解决问题的主要技术措施

●结构组合方面——充分认识到重载和超载对半刚性基层疲劳寿命的影响,适当增加基层厚度,增设垫层提高土基模量,以减小基层底部拉应力;采用混合式基层;加厚沥青面层等;

●构造方面——在底基层与基层间洒水泥浆提高层间联接;在基层顶面设置应力吸收夹层(热喷改性沥青、沥青粘结层加无纺布等),该层主要功能是保证层间粘结和防止水下渗;取消中央分隔绿带或对中分带用覆合土工膜包封等。

●改变混合料的设计方法。

1.1 抗裂型水稳的概念及特点

抗裂型水稳的概念:

以连续级配粗集料形成相互嵌挤的骨架,以水泥及细料填充骨架的空隙,形成一种骨架嵌挤密实结构的无机结合料。

抗裂型水稳的特点:

1、级配骨架结构,强度高;

2、普通硅酸盐水泥,水泥剂量低;

3、采用振动成型进行最大干密度和最佳含水量选择;

4、采用振动成型进行无侧向抗压强度成型;

5、施工工艺类似、重视基层压实。

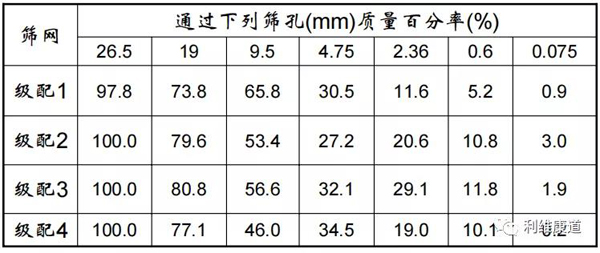

抗裂型水稳的级配:

1.2 抗裂型水稳应用情况

●河北、河南、江苏等省份;

●应用已超过1000公里;

●水稳裂缝密度低,四五百米无裂缝;

2 抗裂型水稳混合料设计

2.1 抗裂水稳成型方法

成型方法比较:

●重型击实法

属静力压实法

压力超过材料的抗剪强度,导致集料破碎被迫移动

结合料和骨料的粘结力构成了强度的主体部分

粗集料少,密实悬浮结构

●振动压实法

集料自由运动、压密

内摩擦阻力和结合料与骨料的粘结力是强度主体

粗骨料多,骨架――密实型结构

室内成型模拟现场碾压,代表性强

不同成型方法的性能比较:

ρ振动击实=1.025ρ标准击实 ;

振动成型的无侧限抗压强度更大,变异系数低;

振动成型:骨架密实型,标准击实:悬浮密实;

振动成型试件吸水率只有标准击实的1/10;

振动成型法在提高混合料强度的同时,对刚度的影响较小 ;

振动成型试件表现出更优的抗干缩性能 ;

振动成型设计的混合料更接近现场压实混合料的性质;

振动法设计的混合料可以达到强度及抗裂能力同时增加的最优效果,而静压法则只能取其一。

2.2 振动成型设备及试件

2.3 混合料设计步骤

(1)确定矿料级配

(2)不同水泥剂量分组振动压实试验

(3)不同水泥剂量强度试验

(4)确定最大干密度、最佳含水量、水泥剂量

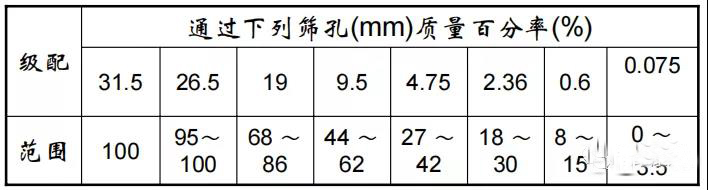

(1)确定矿料级配

按颗粒组成进行计算,确定各种碎石的组成比例。要求组成混合料的级配应符合表1的规定,且4.75mm、2.36mm、0.075mm的通过量应接近级配范围的下限。

表1 抗裂型水泥稳定碎石混合料中合成碎石的颗粒组成

(2)不同水泥剂量分组振动压实试验

一般水泥剂量按2.5%~4.5%范围,分别取4~5种比例制备混合料,用振动压实法确定各组混合料的最佳含水量和最大干密度。

如无振动成型设备,可采用重型击实试验,其最大干密度取值应在重型击实试验基层乘以转换系数,转换系数一般为1.02~1.03,如目标配比设计已进行对比试验,应采用目标配比确定的转换系数取值。

(3)不同水泥剂量强度试验

根据确定的最佳含水量,拌制水泥稳定碎石混合料,按要求压实度(振动击实法标准,98%)制备混合料试件,在标准条件下养护6天,浸水一天后取出,做无侧限抗压强度。

(4)确定最大干密度、最佳含水量、水泥剂量

水泥稳定碎石7天浸水无侧限抗压强度代表值应不小于设计值,设计值由施工图设计确定。

采用静压法成型进行7天浸水无侧限抗压强度试验,强度代表值不应小于3.0Mpa。

为保证基层达到强度满足要求、抗裂能力最佳的效果,应尽量限制水泥、细集料、粉料用量。

3 抗裂型水稳材料的选择

3.1 水泥:普通硅酸盐缓凝水泥;

3.2 碎石:

碎石的最大粒径为31.5mm,宜按粒径9.5 mm~31.5mm、4.75 mm ~9.5mm、2.36 mm~4.75mm和0~2.36mm四种规格备料。

碎石压碎值应不大于28%;粗集料针片状含量应不大于18%(宜不大于15%);4号料中0.075mm通过率应不大于20%(宜不大于18%);碎石中小于0.6mm的颗粒必须做液限和塑性指数试验,要求液限小于28%,塑性指数小于9。

4 抗裂型水稳施工工艺

4.1试铺

试铺段要决定的主要内容如下:

验证用于施工混合料的配合比;

调整拌和时间,保证混合料均匀性;

确定铺筑的松铺厚度和松铺系数(约1.20~1.30);

确定标准施工方法;

确定每一作业段的合适长度(一般建议50 m -80m);

严密组织拌和、运输、碾压等工序,缩短延迟时间。

4.2拌和

在充分估计施工富余强度时要从缩小施工偏差入手,不得以提高水泥用量的方式提高路面基层强度;

高温作业时,早晚与中午的含水量要有区别,要按温度变化及时调整;

拌和机要配备带活门漏斗的料仓,成品混合料先装入料仓内,由漏斗出料装车运输,装车时车辆应前后移动,分三次装料,避免混合料离析。

4.3运输

大吨位自卸汽车;

加盖毡布;

摊铺现场待卸车不少于5辆。

4.4摊铺

防治混合料离析:

…摊铺机机械调整到位;

…摊铺速度均匀;

…松铺厚度、高程、横坡指标控制。

加强上下基层粘结,形成整体。

4.5碾压

重视抗裂水稳碾压

…最大干密度取值标准,采用振动成型确定最大干密度进行质量控制;

…压实标准达到98%以上;

…抗裂水稳基本不渗水,渗水系数作为实测指标。

典型碾压方案:

稳压:双钢伦振动压路机静压一遍,1~2台;

压实:单钢轮压路机(XSM220)开振4~6遍,3~4台;

收光:胶轮压路机(XP261)静压一遍,1~2台;

碾压方案可根据试铺段情况调整。

4.6施工控制

抗裂型水稳的施工除了应建立质量管理体系、监理体系及进行完善施工组织设计外,应特别重视以下几个环节。

(1)稳定料源

(2)严格控制级配

(3)定期检查机械设备

(1)稳定料源:抗裂型水稳的级配范围较窄,比普通的水稳混合料对材料的质量要求严格,生产中必须要有稳定的料源,每一批进料都要及时筛分,及时调整用料比,这样抗裂型水稳的级配才能得到保证。

(2)严格控制级配:为保证粗集料间形成相互嵌挤的骨架结构,必须严格控制4.75mm、2.36mm、0.075mm的通过率在规定的范围内。

(3)定期检查机械设备: 对拌和机要定期标定,对施工机械要定期进行检修、保养,及时排除设备故障。

4.7养生及交通管制

养生方法:用复合土工塑料薄膜覆盖养生,在7天内应保持基层处于湿润状态。

在养生期间应封闭交通。

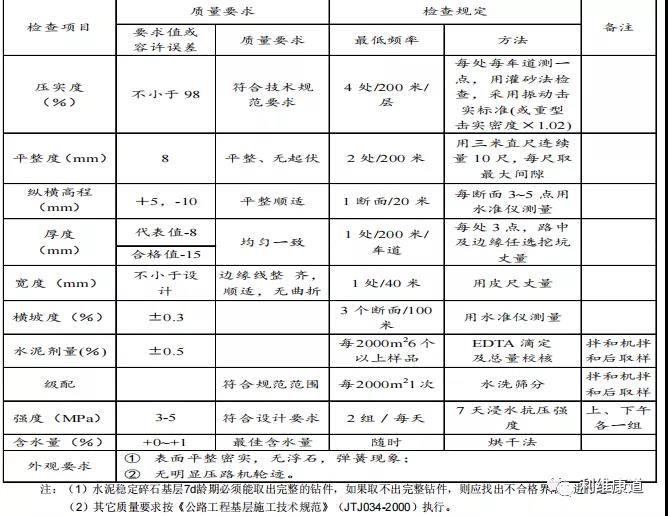

5、质量管理及检查验收

1、水泥剂量控制:滴定试验,总量控制;

2、水稳混合料强度试验:静压法试验进行无侧向抗压强度试验;

3、水稳级配稳定性检测;

4、水稳基层压实度、含水量检测;

5、水稳基层完整性检测:7天取芯判断。

未解决的问题:

1、按耐久性(疲劳寿命)进行结构设计、材料设计;

2、更为合理且可行的构造性处理;

3、对路面裂缝的预控或预测。

豫ICP备案

扫一扫

关注我们

全国服务热线

0371-8607 0082